Entrevista com Yoshihisa Yamada

Gerente Geral, Divisão de Tecnologia da Kuraray Noritake Dental Inc.

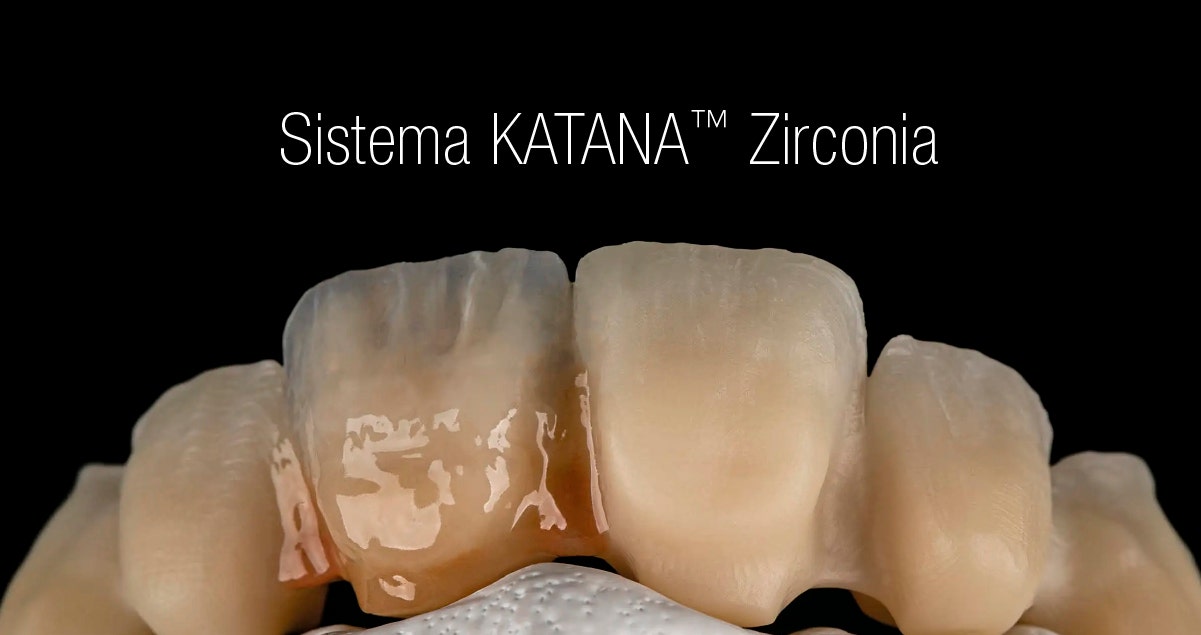

KATANA™ Zirconia ML foi apresentado há dez anos, na IDS 2013 em Colónia, como o primeiro produto de zircónia da indústria odontológica com uma estrutura de cor multicamadas. Desde aquele evento, os blocos KATANA Zirconia ML tornaram-se muito populares. Esforços contínuos de desenvolvimento levaram à linha atual de materiais multicamadas, KATANA Zirconia UTML, STML e HTML PLUS, e o nosso produto mais recente – KATANA Zirconia YML. A nossa nova tecnologia com gradação de cor, translucidez e resistência é encontrada em KATANA Zirconia YML.

Créditos das fotos para MDT Giuliano Moustakis.

Quão importante foi a invenção da tecnologia multicamada original da Kuraray Noritake Dental para o mercado odontológico?

A nossa impressão é que o material teve um impacto significativo no mercado odontológico. Sendo o primeiro material de zircónia com uma estrutura colorida multicamadas, KATANA Zirconia ML foi o nosso primeiro produto da sua classe a oferecer as propriedades necessárias para a produção eficiente de restaurações de zircónia de contorno total com aparência natural. Antes de sua introdução, o conceito de “zircónia de contorno total” não era amplamente aceite devido às propriedades estéticas dos materiais de zircónia disponíveis até então: Muitos deles não tinham o nível de translucidez desejado, enquanto outros precisavam ser tratados com líquidos de tingimento ou stains em um procedimento complexo para obter uma aparência de tonalidade natural. Com o lançamento de blocos de zircónia multicamadas, que adicionaram com sucesso gradação de cor natural à estrutura, as restaurações estéticas de zircónia de contorno total começaram a tornar-se populares entre os técnicos de prótese dentária em todo o mundo. O alto potencial da tecnologia foi confirmado na feira IDS 2013, quando vimos não apenas utilizadores finais, mas também engenheiros de empresas concorrentes virem ver este produto.

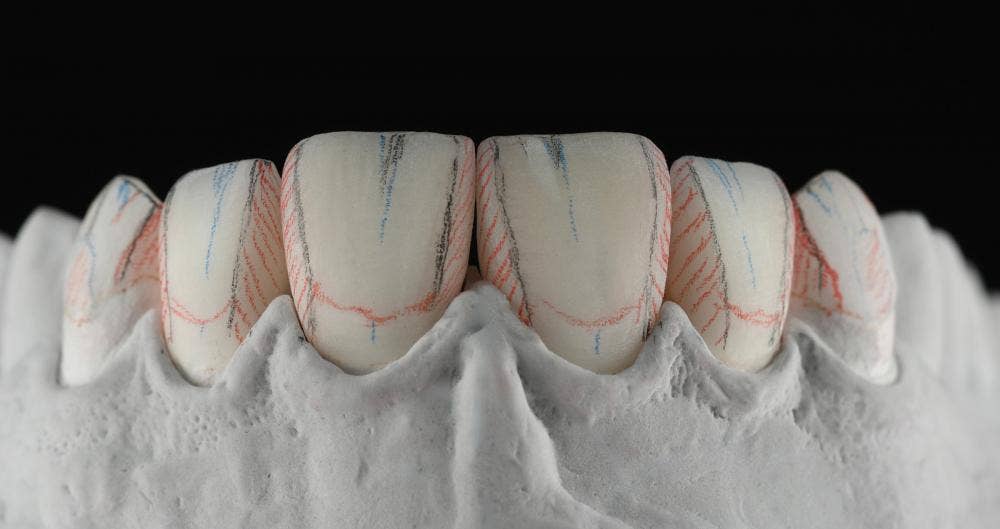

Estrutura de cores de 4 camadas dos discos multicamadas KATANA.

Créditos das fotos para MDT Daniele Rondoni.

Que mudanças foram impulsionadas pela introdução do KATANA Zirconia ML?

Após a introdução do KATANA Zirconia ML, muitas empresas começaram a desenvolver discos de zircónia multicamadas, criando uma nova categoria de produtos odontológicos com valor técnico e clínico agregado. Estamos convencidos de que a invenção da Kuraray Noritake Dental desempenhou um papel importante na mudança da zircónia usada exclusivamente como material de estrutura para abordagens alternativas, incluindo restaurações de zircónia de contorno total. Se apenas discos de zircónia monocromáticos estivessem disponíveis, imaginamos que um número cada vez maior de técnicos dentários teria adotado o conceito de usar corantes líquidos para obter uma aparência natural de coroas e pontes de contorno total. Isso teria impedido que as restaurações monolíticas de zircónia se tornassem tão populares quanto são hoje.

Como a tecnologia KATANA Zirconia ML evoluiu nos últimos dez anos?

Com base em nossa tecnologia central exclusiva desenvolvida para inventar o KATANA Zirconia ML, continuamosa fazer esforços para criar produtos ainda melhores. Um dos grandes pontos fortes da Kuraray Noritake Dental é sua capacidade de desenvolver internamente todas as matérias-primas para os seus produtos de zircónia. Isso permitiu-nos ajustar os limites entre as camadas o mais discretamente possível, mesmo quando os discos consistem em várias camadas. Isso nos permitiu fornecer discos multicamadas com as qualidades estéticas e de resistência necessárias e com uma taxa de contração estável e previsível. Nos últimos dez anos, concentrámo-nos em adicionar novos materiais com diferentes níveis de translucidez e resistência para oferecer um portfólio que atenda às demandas de praticamente todos os técnicos de prótese dentária, profissionais e pacientes.

Por exemplo, o advento do KATANA Zirconia STML, que possui qualidades estéticas ainda melhores do que o KATANA Zirconia ML, tornou possível usá-lo sozinho para criar restaurações altamente estéticas, sem a necessidade de caracterizar ou individualizar as restaurações. Claro que, se usar discos multicamadas KATANA Zirconia e tratar as restaurações com um agente de coloração de superfície, como CERABIEN™ ZR FC Paste Stain, pode criar restaurações ainda mais estéticas em um tempo mais curto.

Quais são os benefícios da tecnologia multicamadas da Kuraray Noritake Dental, em comparação com as soluções de outros fabricantes?

Os discos multicamadas KATANA Zirconia oferecem a vantagem de fornecer a cor adequada mesmo quando são sinterizados em alta velocidade. Há duas razões para isso. Primeiro, desenvolvemos matérias-primas exclusivas com características adequadas para queima de alta velocidade. Isso permite a criação de restaurações com a mesma resistência, estabilidade e estética a serem alcançadas após a queima de curta e longa duração. A segunda razão é que possuímos o know-how técnico em matéria de excelente coloração que a Noritake Dental Supply, uma das predecessoras da Kuraray Noritake Dental, cultivou durante seus muitos anos desenvolvendo materiais cerâmicos. A Noritake Co., Ltd., empresa-mãe da Noritake Dental Supply, é um fabricante de cerâmica de longa data, famoso pela sua loiça de mesa e outros produtos excelentes. É esse histórico que nos permite controlar adequadamente a coloração do pigmento usando nosso know-how em pigmentos inorgânicos e fornecer programações de queima únicas. Esses dois pontos fortes permitem-nos trazer vantagens únicas aos nossos produtos. Ou seja, eles permanecem estáveis e retêm a coloração apropriada mesmo em programas de queima rápida.

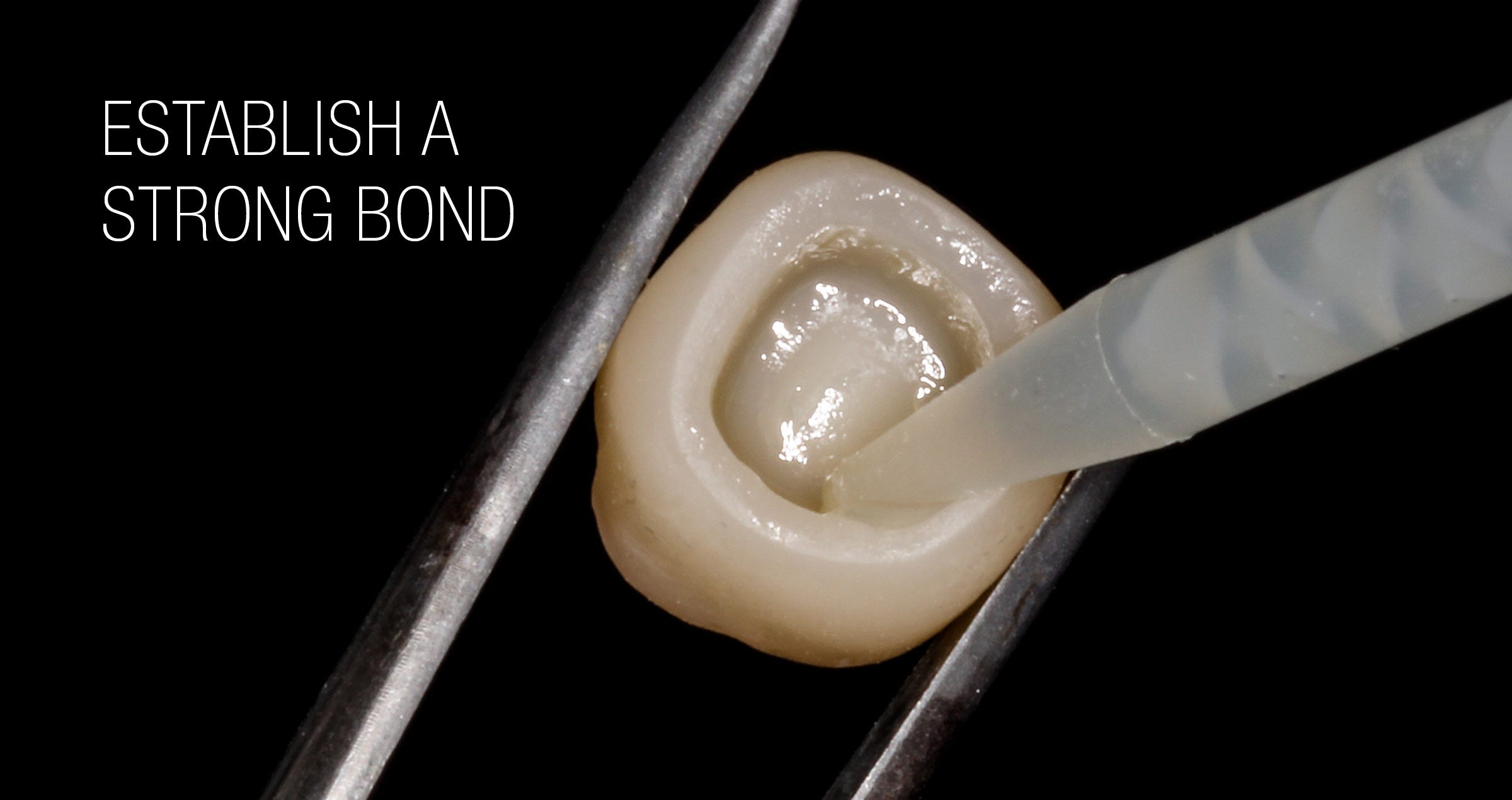

CERABIEN™ ZR FC Paste Stain sendo aplicado à restauração KATANA Zirconia.

Créditos das fotos para MDT Roberto Rossi.

Como conseguiu encurtar os tempos de sinterização de forma tão significativa, resultando em sua sinterização rápida com protocolos uniformes?

Quando tempos de sinterização mais curtos se tornaram possíveis, a Kuraray Noritake Dental recomendou que a KATANA Zirconia ML fosse sinterizada por sete horas. Depois disso, quando foi lançado um novo forno que afirmava ser capaz de queima rápida, utilizámo-lo para queimar o KATANA™ Zirconia ML numa base experimental. Descobrimos, felizmente, que o nosso material de zircónia era especialmente compatível com a queima rápida. Este foi o início da nosso estudo totalda queima de curta duração do nosso material de zircónia. Pode-se dizer que começamos a investigara queima de curta duração quase por acidente. Então, enquanto desenvolvíamos KATANA Zirconia STML e KATANA Zirconia UTML, sucessores de KATANA Zirconia ML, concentrámo-nos em incorporar a queima de curta duração nas suas características e fizemos vários ajustes, alcançando finalmente a combinação ideal de fatores para a queima de curta duração bem sucedida de zircónia.

Quais são os benefícios da tecnologia multicamadas de segunda geração da Kuraray Noritake Dental, em comparação com as soluções de outros fabricantes?

Uma vantagem do KATANA Zirconia YML é que ele pode ser aplicado para tratar uma ampla gama de casos sem limitações complexas de posição dentro do disco. O motivo: ele oferece esse alto nível de estética, mantendo grande resistência. Essa vantagem de ser adequado para uma gama maior de casos também simplifica a gestão de stocks. Além disso, os utilizadores beneficiam da nossa experiência no desenvolvimento de matérias-primas e na reprodução de cores com cerâmica. Essa experiência permitiu-nos desenvolver um produto de zircónia em que cada camada tem um nível diferente de translucidez, mantendo grande resistência e estética admirável em todo o bloco.

A recomendação de sinterização é apenas uma diretriz; alguns ajustes podem ser necessários dependendo de cada forno individual. Se o forno não puder ser ajustado de acordo com a programação de sinterização de 54 ou 90 minutos, a sinterização rápida não pode ser usada.

* As restaurações podem ser removidas a 800°C ou menos dependendo das circunstâncias.

** Para o cronograma de sinterização do KATANA™ Zirconia HT, consulte a tabela prática na embalagem do produto.

É realmente possível resolver todos os casos usando apenas KATANA™ Zirconia YML?

Para todos os casos que podem ser tratados com KATANA Zirconia STML, KATANA Zirconia UTML ou KATANA Zirconia HTML PLUS, KATANA Zirconia YML também é uma opção. Portanto, é possível usar apenas KATANA Zirconia YML para todos os seus casos de zircónia – o que provavelmente é uma das razões da sua grande popularidade. Possui grande resistência e excelente estética e, sendo tão versátil, ajuda a simplificar o a gestão de stocks. Obviamente, os outros materiais multicamadas da Kuraray Noritake Dental também apresentam propriedades excelentes. Dependendo dos recursos de que precisa, também seria uma opção selecionar entre esses produtos - KATANA Zirconia STML, KATANA Zirconia UTML ou KATANA Zirconia HTML PLUS – para realizar suas restaurações ideais.

KATANA Zirconia YML, finalizada com CERABIEN ZR.

Créditos das fotos para MDT Giuliano Moustakis.

Por que a marca KATANA em geral é tão popular entre os técnicos de prótese dentária em todo o mundo?

Acreditamos que os técnicos de prótese dentária escolhem o KATANA porque descobrem que podem criar restaurações altamente estéticas usando etapas simples e diretas.

Existe algum potencial de desenvolvimento adicional na tecnologia multicamada?

Com base em nosso know-how técnico, há sempre espaço para melhorias. É por isso que nunca paramos de inovar e ouvir a voz dos nossos clientes. Desenvolver o que os ajuda na melhoria de seus resultados, proporcionando procedimentos mais previsíveis e menos stressantes é o nosso objetivo final. No momento, esperamos desenvolver produtos com resistência ainda maior, maior translucidez e estética excepcional que tenham uma aparência natural semelhante a dentes reais, mesmo quando o material usado for zircónia de contorno total.

YOSHIHISA YAMADA